Projekt 25

Projekt 25

Die Planung

Im Sommer 2017 kamen Karl Thurner und ich auf die Idee jeweils einen Astrographen zu bauen, der genügend Lichtstärke für tiefere Deepsky Aufnahmen haben sollte und noch mit mobilem Einsatz vereinbar war. Karls Losmandy G11 und meine Gemini 53F sollten diese noch gut tragen können

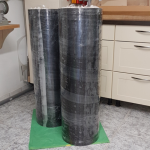

Als Tubusmaterial stellten wir uns ein Sandwich aus Hartpapier und Kohlefaser vor, um die Vorzüge der beiden Materialien zu kombinieren. Hier mussten wir einen Kompromiss eingehen, da wir mit unseren einfachen Mitteln nicht in der Lage waren, große Rundkörper aus reinem Kohlefaser oder auch Sandwiches mit Hartschaumkern und Kohlefasermatten selber herzustellen. Die bereits runde Form der Hartpapier Tuben, die wir bei Gerd Neumann jr. bestellten, hatten als Grundform große Vorteile.

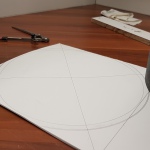

Jetzt ging es zunächst an die Planungsphase und es mussten einige Konstruktionszeichnungen erstellt und Teile in Auftrag gegeben werden, das Ganze sollte schon einen etwas professionelleren Eindruck machen. Hierzu fertigte mein Sohn Florian für unser Projekt eine ganze Anzahl verschiedenen CAD Zeichnungen an, die wir dann unterschiedlichen Firmen zukommen lassen konnten. Da der Flugzeugbau in der Augsburger Gegend reichlich vertreten ist und einige Zulieferfirmen Alu Teile auch in Kleinmengen herstellen, konnten wir hier Rohrschellen und größere Teile für die Hauptspiegelzelle aus Alu fertigen lassen. Die kleineren Teile wurden von Horst Becker von Drehen und Mehr gefertigt und auch eloxiert.

Die Vorbereitung

Patrick Müller, Astrofreund und begnadeter Schreiner sowie Teleskopbauer half uns bei den nun anstehenden Laminierarbeiten. In seinem bestens ausgestatteten Keller durften wir für die nächsten Monate zum Zweck der Tubus Herstellung einziehen. Wobei er uns mit sehr viel Rat und noch mehr Tat zur Seite stand.

Das Laminieren...Teil1

Am Anfang unserer Bauaktion stand das Kürzen der Tuben auf das richtige Maß, dazu wurde an Patricks Kreissäge ein Anschlag gesetzt und zu zweit gesägt. Das Hartpapier (Pertinax) lässt sich im Grunde verarbeiten wie Holz, riecht etwas nach dem Kunstharz, was darin verarbeitet ist.

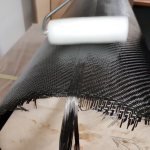

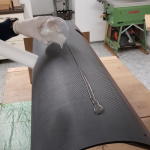

Um eine gleichmäßige Lage Epoxid-Harz getränkte Kohlefaser aufzubringen, wurde der Tubus seitlich mit Deckel versehen und drehbar in einem Holzgestell aufgehängt. Die oberhalb der Konstruktion aufgehängte Kohlefaserrolle wurde abgewickelt und mit dem Epoxidharz und Malerrollen aufgetragen.

Nachdem das geschehen war, wurde der Tubus anschließend noch mit einer Lage Abrissgewebe versehen und mit Zellophan Folie umwickelt. Das so erhaltene Sandwich wurde dann nach dem Abbinden ausgespannt und stand nach dem 24 stündigen Durchtrocknen für eine weitere Kohlefaserschicht bereit.

Das Laminieren...Teil 2

Nach dem Abtrocknen ein paar Tage später konnten das Abreißgewebe und grobe Unebenheiten auf der Tubus Oberfläche entfernt werden. Mit Absaugung und geeigneter Schutzausrüstung ging das ganz gut.

Um eine noch geringere Wärmeausdehnung zu erreichen mussten die Fasern des Kohlefasergewebes nun im 90° Winkel auf den Tubus laminiert werden. Dazu wurde das Material separat zugeschnitten und nach der gleichen Methode wie zuvor aufgetragen.

Innenausbau

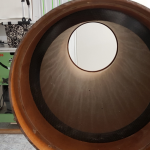

Nach dem erneuten Abtrocknen konnte das Abreißgewebe entfernt, grob geschliffen und der Tubus auf Länge abgesägt werden. Dazu kam wieder die Kreissäge mit Anschlägen zum Einsatz.

Jetzt konnten ebenfalls die ersten Bohrungen vorgenommen werde für die Spinnenhalterung und den Okularauszug.

Damit die Tuben auf der Frontseite einen Blendring und am Ende einen Anschlag für die Hauptspiegelzelle bekommen konnten, wurde aus dem Restmaterial der Tuben sowohl vorne als auch hinten jeweils ein Ring in den Tubus eingeklebt werden. Der rückseitige Anschlag ist beim Demontieren des Hauptspiegels sehr vorteilhaft, damit er nicht in den Tubus hineinfallen kann, wenn man ihn wieder montieren möchte. Bei aufrechtstehendem Tubus ist das sehr angenehm und vor allem sicher.

Blendschutz

Vor dem Hauptspiegel sollte eine Blende den störenden Lichteinfall verhindern. Dazu fertigte Patrick aus dünnem Sperrholz und Kohlefaser Sandwiches an, die wir mit der Oberfräse kreisrund zu Ringen ausschnitten. Diese wurden dann ganz zum Schluss in den Tubus eingeklebt.

Auf der Vorderseite wurde jeweils eine Lage Kohlefaser auf laminiert, die dann mit der Oberfräse nach dem Aushärten nachträglich ausgeschnitten wurde. Zuvor galt es noch Unregelmäßigkeiten im Tubus zu kaschieren, damit die Tuben nach dem Schliff eine gleichmäßige Oberfläche bekamen.

Schleifarbeiten

Ein paar Tage später konnten wir darangehen, die Tuben zu schleifen. Eine sehr schmutzige Arbeit, zu der wir uns dann mit einem Maximum an Arbeitsschutzartikeln ausstatteten. Grob- und Feinschliff dauerten eine ganze Weile, mussten aber sehr ordentlich ausgeführt werden, damit die Tuben am Ende auch gut ausschauten.

Das drehbar gelagerte Gestell wurde für die letzte Epoxid-Deckschicht mit einem kräftigen Synchronmotor ausgestattet, der die Tuben während des Abbindens in Rotation halten sollte.

Nach einer weiteren Trockenperiode wurde dann final feingeschliffen und noch ein roter Zierstreifen aufgebracht.

Endlackierung

Die feingeschliffenen Tuben wurden nun an einen luftigeren Ort ausgelagert und von Patrick mit seidenmattem Klarlack überlackiert. Nun kam die Kohlefaserstruktur sehr gut heraus und in den Tubus konnte die Innenblende eingeklebt werden.

Die Basis des Okularauszuges konnte verbohrt und angebracht werden und der Tubus wurde von innen geschwärzt.